生質柴油是如何生產的:從油料作物到潔淨燃料的完整製程解析

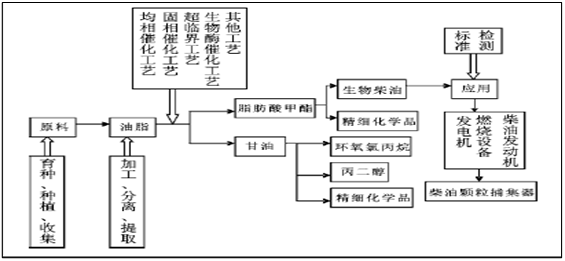

你或許也曾像我朋友阿明一樣,在加油站看到「生質柴油」的標示時,心中冒出一個大大的問號:「這東西到底怎麼來的啊?聽起來很環保,但究竟是不是真的從植物或廢油變出來的?」其實,這個疑問非常普遍。別擔心,今天這篇文章就是要帶你深入了解,生質柴油是如何生產的,從選材到最終成為潔淨燃料,其中的每一步都充滿了科學與技術的奧秘。簡單來說,生質柴油主要透過一種叫做「酯交換反應」的化學過程來製造,它將植物油、動物脂肪或廢食用油,與醇類(通常是甲醇)在特定觸媒的作用下轉化,生成脂肪酸甲酯(這就是生質柴油的化學名稱)和副產品甘油。這個轉化過程結束後,還需要經過一系列嚴謹的純化步驟,才能確保最終產品的品質達到燃料標準,能夠安全且有效地運用在我們的柴油引擎中。

Table of Contents

生質柴油生產的基礎:選對原料是關鍵

要談生質柴油的生產,我們就得從「源頭」說起,也就是它的原料。這可不像煮飯,隨便拿點油就能做,生質柴油的原料選擇其實非常多元,而且每一種都有它自己的特性和挑戰。以我個人的經驗來看,原料的選擇不僅影響生產成本,更關乎最終產品的品質穩定性,甚至是環境效益喔!

多樣化的原料選擇

從理論上來說,任何含有三酸甘油酯(也就是我們日常所說的「油」或「脂肪」)的物質,都有潛力成為生質柴油的原料。不過,在商業化生產上,大家通常會考量以下幾種:

- 植物油: 這是最常見的原料來源,像是大家耳熟能詳的大豆油、棕櫚油、菜籽油、葵花籽油,甚至是椰子油等等。這些油的優點是來源相對穩定,產量也大。但也有些缺點,例如大規模種植可能導致與糧食作物爭地,或者對生態環境造成壓力(特別是棕櫚油,過去確實引發過一些爭議)。

- 動物脂肪: 像是豬油、牛油等屠宰場的副產品,也是很好的原料。利用動物脂肪不僅能變廢為寶,也能減少廢棄物的處理負擔。不過,動物脂肪的供應量相對受限,而且其飽和脂肪酸含量通常較高,這可能會影響生質柴油在低溫下的流動性。

- 廢食用油(回鍋油): 欸,這個真的是我個人覺得最具潛力,也是最符合「循環經濟」精神的原料了!我們餐飲業每天產生大量的回鍋油,如果能把這些廢油收集起來,轉化成生質柴油,那不僅解決了廢棄物處理的問題,還提供了一種成本相對較低的燃料來源。不過,回鍋油的品質變化大,雜質多,游離脂肪酸含量也高,所以前處理會比較複雜,這也是它的一個挑戰啦。

- 藻類油: 雖然目前商業化生產規模還不大,但藻類被視為未來生質柴油的潛力新星。藻類生長速度快,不與糧食爭地,而且某些藻種的產油效率非常高。這項技術還在發展中,但前景真的蠻令人期待的。

原料前處理:轉化前的必經之路

不管選擇哪種原料,在進行化學轉化之前,都必須經過嚴格的「前處理」。這就好比你在做菜之前,要把食材洗乾淨、切好一樣,是為了確保後續反應能順利進行,並提升最終產品的品質。主要的前處理步驟包括:

- 脫水: 油脂中如果含有水分,會干擾後續的酯交換反應,甚至導致「皂化反應」(後面會詳細提到,這可是個麻煩事)。所以,首先要將原料油中的水分去除,通常會透過加熱或真空乾燥的方式。

- 雜質去除: 原料油中可能含有各種懸浮物、固體顆粒,特別是回鍋油,那就更多了。這些雜質會堵塞設備,降低反應效率,甚至影響最終產品的純度。因此,必須透過過濾或沉澱的方式將其清除。

- 游離脂肪酸(FFA)處理: 這是個非常重要的環節!特別是對於回鍋油和一些劣質油,它們含有較高比例的游離脂肪酸。游離脂肪酸在鹼性觸媒作用下會與觸媒反應,生成「皂化物」,也就是肥皂啦。皂化物會增加黏度,使油水乳化,導致反應難以進行,後續的油水分離也變得異常困難。所以,如果原料油的游離脂肪酸含量過高(通常超過1%~3%),就必須先進行預處理,常見的方法有:

- 酸性酯化: 利用酸性觸媒(如硫酸)將游離脂肪酸與甲醇反應生成脂肪酸甲酯和水。

- 鹼中和: 用鹼性溶液中和游離脂肪酸,使其形成皂化物,然後再將皂化物分離出去。

我觀察到,很多時候生質柴油生產遇到的困難,都源於對這一步的輕忽。處理好高游離脂肪酸的原料,是確保整個製程順暢的關鍵!

核心轉化力量:酯交換反應製程詳解

好了,原料準備就緒,接下來就要進入生質柴油生產的核心——「酯交換反應」了!這可不是什麼魔法,而是扎扎實實的化學反應。了解這個反應,你就能明白生質柴油是怎麼「變」出來的。

什麼是酯交換反應?

簡單來說,酯交換反應(Transesterification)就是將一種酯(這裡指的是我們原料油中的「三酸甘油酯」)與一種醇(通常是「甲醇」)在觸媒的作用下,互相交換部分基團,生成另一種酯(也就是「脂肪酸甲酯」,生質柴油的主要成分)和另一種醇(「甘油」,一種很有價值的副產品)。

用化學式來表示會更清楚一點:

三酸甘油酯 (油/脂肪) + 醇類 (如甲醇) ⇌ 脂肪酸甲酯 (生質柴油) + 甘油

這是一個可逆反應,也就是說,脂肪酸甲酯和甘油也可以反應生成三酸甘油酯和醇。為了讓反應朝著生成生質柴油的方向進行,我們通常會加入過量的醇,並將甘油及時分離出來。

反應所需的主要成分

除了預處理好的油料,酯交換反應還需要兩種關鍵的成分:醇類和觸媒。

醇類:甲醇是首選

在生質柴油生產中,最常用的是甲醇(Methanol)。為什麼呢?因為甲醇的分子量小,反應活性高,而且價格相對便宜,容易回收再利用。雖然乙醇(Ethananol)也是一種可再生醇,毒性也較低,但其反應效率稍遜於甲醇,而且在某些情況下可能更難回收,所以目前主流還是甲醇啦。

觸媒:反應的催化劑

觸媒在酯交換反應中扮演著至關重要的角色,它能大大加快反應速度,但本身不參與反應消耗。根據觸媒的性質,主要分為幾種:

- 鹼性觸媒(Homogeneous Alkaline Catalyst):

這是目前工業生產中最廣泛使用的觸媒。常見的有氫氧化鈉(NaOH)、氫氧化鉀(KOH),以及甲醇鈉(CH3ONa)等。它們的優點是反應速度快,效率高,成本也相對較低。但它們也有明顯的缺點:它們對水和游離脂肪酸非常敏感。前面提到過,一旦原料油中含有較多的水分或游離脂肪酸,這些鹼性觸媒就會與之反應生成皂化物,導致乳化,嚴重影響產品分離和純化。這也是為什麼原料前處理中的脫水和游離脂肪酸去除那麼重要的原因。 - 酸性觸媒(Homogeneous Acid Catalyst):

當原料油的游離脂肪酸含量很高時,鹼性觸媒就不太適用了。這時候,我們會考慮使用酸性觸媒,例如硫酸(H2SO4)或磺酸。酸性觸媒能同時催化酯化反應(將游離脂肪酸轉化為酯)和酯交換反應,非常適合處理劣質原料。不過,酸性觸媒的反應速度通常比鹼性觸媒慢很多,而且具有腐蝕性,對設備的要求也比較高。 - 酵素觸媒(Enzyme Catalyst):

這是一種比較新興的技術,利用生物酶(如脂肪酶)作為觸媒。酵素觸媒的優點是反應條件溫和,不會產生皂化物,而且副產品甘油的純度很高。但目前,酵素觸媒的成本仍然很高,反應效率也不及化學觸媒,所以還沒有大規模商業化應用,但我個人覺得未來很有潛力喔。

酯交換反應步驟詳解

了解了基本原理和組分,現在我們就把整個反應過程串聯起來,看看在工廠裡,生質柴油是如何一步步生產出來的:

- 原料預處理:

正如我們前面所說的,這一步是基礎。不管是植物油、動物脂肪還是回鍋油,都必須先經過脫水、過濾和游離脂肪酸的處理,以確保原料的純淨度,避免後續反應中的干擾。這一點,真的怎麼強調都不為過。 - 配製觸媒溶液:

如果你使用的是鹼性觸媒,通常會將固體的氫氧化鈉或氫氧化鉀溶解在甲醇中,配製成甲醇鈉或甲醇鉀溶液。這個溶液在加入油料之前必須充分混合均勻。操作時要特別注意安全,因為甲醇易燃,鹼性物質也有腐蝕性。 - 混合反應:

將預處理好的油料、配製好的甲醇觸媒溶液(通常按照一定的摩爾比,比如油與甲醇的摩爾比為1:6)一起加入反應釜中。反應釜通常會配備攪拌裝置和加熱裝置。反應溫度一般控制在50~65°C之間(略低於甲醇的沸點),因為在這個溫度區間,反應速度較快,同時也能避免甲醇大量揮發。整個混合反應過程通常會持續1~2小時,並持續攪拌,以確保反應物充分接觸。 - 靜置分層:

反應結束後,停止攪拌,讓反應混合物靜置一段時間(通常是幾個小時)。這時候你會看到混合物明顯分成了兩層:- 上層: 主要是粗生質柴油(脂肪酸甲酯),裡面還夾帶了少量未反應的甲醇、觸媒、甘油以及皂化物等雜質。

- 下層: 主要是甘油,裡面溶解了大部分的觸媒、過量的甲醇、水和一些雜質。這層液體顏色通常會比上層深,黏度也較高。

這一步的分離效率非常重要,它直接影響到後續的純化難度。

- 甘油的去除與回收:

將底層的甘油分液排出。這部分甘油並非廢棄物,它其實是一種非常有價值的副產品,可以進一步純化後用於製藥、化妝品、食品添加劑等行業,甚至可以燃燒發電。我認為,有效回收和利用甘油,是提升生質柴油生產經濟效益的關鍵環節之一。

生質柴油的精煉與純化:確保品質的最後一哩路

你以為反應完、分層了就大功告成了嗎?才不是呢!剛分離出來的「粗生質柴油」其實還含有不少雜質,像是殘留的甲醇、觸媒、微量甘油和皂化物。這些雜質如果沒有徹底去除,會嚴重影響生質柴油的燃燒性能,甚至會損害引擎。所以,精煉和純化步驟是確保生質柴油品質符合標準的最後一哩路,而且每一步都不能馬虎。

1. 洗滌:洗去雜質

洗滌的目的就是要去除粗生質柴油中的水溶性雜質。主要有兩種方法:

- 水洗(Wet Washing):

這是最傳統也是最常用的方法。將粗生質柴油與溫水(通常是50°C左右)按一定比例混合,然後劇烈攪拌,讓水將其中的殘留觸媒、皂化物、未反應的甘油和甲醇等雜質溶解帶走。攪拌後再靜置分層,將洗滌廢水排出。這個過程可能需要重複2到3次,直到洗滌水的pH值接近中性為止。水洗的優點是效果好、成本低,但缺點是會產生大量的含甘油和甲醇的廢水,後續的廢水處理是個大挑戰,這也讓很多生產商感到頭痛。 - 乾洗(Dry Washing):

為了避免水洗帶來的廢水問題,近年來乾洗技術越來越受到青睞。乾洗主要是利用特殊的吸附劑(例如離子交換樹脂、矽膠或鎂鹽吸附劑)直接吸附生質柴油中的雜質,而不需要用水。這種方法簡單、環保,但吸附劑的成本相對較高,而且吸附劑飽和後也需要再生或處理。以我觀察,乾洗技術的發展,對於提升生質柴油的生產效率和環保性有著非常正面的意義。

2. 乾燥:揮發水分

無論是水洗還是乾洗,最終的生質柴油中或多或少會殘留一些水分。水分的存在會導致生質柴油的儲存穩定性變差,可能引起腐蝕,甚至在引擎中造成問題。所以,必須將這些殘留的水分去除。通常會透過真空乾燥或加熱的方式,將生質柴油加熱到80~100°C左右,利用真空泵將水分蒸發帶走。有些工廠也會利用薄膜蒸發器等更高效的設備來進行乾燥。

3. 過濾:確保純淨

乾燥後的生質柴油,雖然已經很乾淨了,但為了達到最高的品質標準,通常還會進行最後的過濾。這一步主要是去除油中可能存在的微小固體顆粒,例如設備磨損的雜質,或是極少量未完全分離的皂化物沉澱物。通常會使用不同孔徑的過濾器,從粗過濾到精過濾,確保最終產品的清澈和純淨。這一點,對於保護柴油引擎的燃油系統非常重要。

4. 品質檢測與儲存:燃料標準的守護者

經過上述所有步驟後,生質柴油才算是生產完成。但在此之前,每一批生質柴油都必須經過嚴格的品質檢測,確保其符合國際或國家標準。例如,美國的ASTM D6751標準和歐洲的EN 14214標準,都是業界通用的生質柴油品質規範。

主要的檢測項目包括:

- 甲酯含量: 這是最重要的指標,直接關係到生質柴油的純度,通常要求96.5%以上。

- 閃點: 衡量燃料安全性的指標,表示其燃燒的危險程度。

- 水分含量: 必須極低,否則會影響儲存穩定性並腐蝕引擎。

- 硫含量: 生質柴油的硫含量通常遠低於石化柴油,這是其環保優勢之一。

- 酸價: 表示游離脂肪酸的含量,影響腐蝕性。

- 總甘油含量(Total Glycerin): 包含游離甘油和結合甘油,過高的甘油含量會導致燃燒問題和沉積物。

- 殘留醇含量: 未反應的甲醇殘留量必須符合規定,以免影響引擎性能。

- 運動黏度: 影響燃料的霧化性能和泵送性能。

- 冷濾點/濁點: 衡量生質柴油在低溫下是否容易凝固,這對冬季使用非常重要。

只有所有指標都達標,這批生質柴油才能被投入市場。檢測合格後,生質柴油會被儲存在專用的儲罐中,準備運輸分銷。

生質柴油生產中常見的問題與挑戰

聽起來生質柴油的生產過程似乎有條不紊,但實際上,這個產業也面臨著不少挑戰。在我看來,了解這些問題,才能更全面地認識這個行業,並思考未來的解決方案。

- 原料成本與供應不穩定:

這是生質柴油生產最核心的挑戰之一。植物油的價格受全球農產品市場波動影響,而且與糧食價格息息相關,有時甚至會出現「與糧食爭地」的道德爭議。雖然廢食用油是個好選擇,但其收集、分類和運輸成本也不容小覷,而且品質參差不齊,前處理成本也相對較高。如何確保穩定且成本合理的原料供應,是每個生產商都必須面對的課題。 - 高游離脂肪酸的處理難度:

特別是利用廢食用油生產時,原料中的游離脂肪酸含量往往很高。如果前處理不當,不僅會導致皂化反應嚴重,影響產率和純化,還會增加化學品消耗和廢水處理負擔。這部分技術的投入和優化,其實是決定工廠能否有效運作的關鍵。 - 皂化反應的發生與控制:

這簡直是生質柴油生產中的「噩夢」之一!當原料油中的游離脂肪酸或水分與鹼性觸媒反應時,就會生成皂化物(肥皂)。皂化物會導致反應混合物乳化,形成穩定的乳液,使得粗生質柴油和甘油難以分離。一旦發生嚴重皂化,整個批次的產品可能就毀了,清理設備也變得非常困難。有效的原料前處理、精確控制反應條件以及選擇合適的觸媒是避免皂化的主要手段。 - 廢水處理問題:

如果採用水洗法純化生質柴油,那麼大量的洗滌廢水就是不得不面對的環境問題。這些廢水中含有殘留的甲醇、甘油、皂化物和觸媒鹽,生物化學需氧量(BOD)和化學需氧量(COD)都很高,直接排放會造成嚴重污染。因此,廢水的有效處理和循環利用技術,是降低生質柴油生產環境足跡的關鍵。 - 觸媒回收與再利用:

目前主流的鹼性觸媒是均相觸媒,反應結束後溶解在甘油相中,很難回收利用。這不僅增加了生產成本,也產生了廢棄物。非均相觸媒(如固體酸觸媒或固體鹼觸媒)和酵素觸媒的發展,目的之一就是解決觸媒的回收和再利用問題,降低生產成本並減少環境影響。

我對生質柴油產業的觀察與看法

從我這幾年的觀察來看,生質柴油的生產,其實不僅僅是技術層面的問題,它更是一個牽涉到能源安全、環境保護和經濟效益等多重面向的複雜系統。我們常說它「環保」,因為相較於傳統石化柴油,生質柴油在生命週期內能顯著減少溫室氣體排放,尤其是硫化物和懸浮微粒的排放量也大幅降低,這對改善空氣品質非常有幫助。

然而,這份環保效益背後,也需要強大的技術支撐和成本控制。我很早就意識到,如果沒有政府的政策支持和適當的補貼,生質柴油很難在價格上與石化柴油競爭。畢竟,我們的消費者在加油的時候,價格往往是首要考量。這也是為什麼各國政府都在積極推動生質燃料的配額制或提供稅務優惠,因為他們也明白,這是一個不得不走的能源轉型之路。

特別是利用廢食用油來生產生質柴油,這真的是一個「雙贏」的策略。它不僅為廢棄物找到了出路,變廢為寶,還提供了一種相對永續的能源。這不僅減少了對新生質原料(如玉米、大豆)的依賴,避免了「與糧食爭地」的爭議,也實實在在地符合了循環經濟的理念。我曾親眼見證一些專門處理回鍋油的生質柴油工廠,他們的工作其實非常辛苦,但他們為環境所做的貢獻,絕對是值得我們肯定的。

總之,生質柴油的生產,是一項技術複雜但意義深遠的工作。它不是一個簡單的替代品,而是我們朝向更潔淨、更永續能源未來邁進的重要一步。雖然前方還有挑戰,但我深信,透過技術的持續進步和政策的引導,生質柴油會在我們的能源結構中扮演越來越重要的角色。

常見問題與專業解答

生質柴油可以直接在所有柴油引擎中使用嗎?

這是一個非常常見的問題,答案是「需要依情況而定」。生質柴油本身是符合國際燃料標準(如ASTM D6751或EN 14214)的,這些標準確保了生質柴油的性能與傳統柴油具有一定的兼容性。對於現代的柴油引擎,特別是那些出廠時就聲明可以使用B5、B20(即含有5%或20%生質柴油的混合燃料)的車輛,通常可以直接使用。這些引擎的設計已經考慮了生質柴油的特性,例如其清潔性、潤滑性以及對橡膠部件的潛在影響。

然而,對於較老的柴油引擎,情況就可能不同了。生質柴油在某些情況下可能會對橡膠和塑膠部件(如油管、密封圈)產生輕微的溶脹或腐蝕作用,這在舊款引擎中比較常見,因為它們的燃料系統材料可能未針對生質柴油進行優化。此外,生質柴油的冷流動性(低溫下是否會凝固)也可能略遜於傳統柴油,在寒冷地區可能需要額外的預防措施或使用更高比例的傳統柴油混合物。

因此,在不確定時,我通常會建議車主參考車輛的使用手冊,或諮詢原廠服務中心。如果車輛未明確標示可以使用生質柴油,或只允許較低比例的混合,最好還是依照指示,以確保引擎的長期健康運行。不過別擔心,隨著技術進步,越來越多的新車型都能很好地兼容生質柴油了。

生質柴油的生產成本高嗎?

相較於傳統的石化柴油,生質柴油的生產成本通常會高一些,但這個「高」的程度,其實是動態變化的,而且受到多種因素的影響。首先,原料成本是最大的變數。如果是使用全新植物油(如大豆油、棕櫚油),其價格波動大,而且往往比原油貴,這就直接拉高了生質柴油的生產成本。但如果能有效利用廢食用油(回鍋油),雖然前處理會複雜一點,但原料採購成本可以大幅降低,這會讓生質柴油的整體成本更有競爭力。

其次,生產規模和技術效率也扮演關鍵角色。大型的、自動化程度高的工廠,由於規模經濟效應,其單位成本會比小型工廠低。而精煉和純化過程中的技術選擇(例如選擇水洗還是乾洗),以及副產品(如甘油)的回收與高值化利用,都會直接影響最終的生產成本。有效回收和銷售高純度甘油,往往能為生質柴油生產帶來可觀的額外收入,從而降低淨成本。

最後,政府政策和補貼也是影響生質柴油成本的重要因素。許多國家為了鼓勵潔淨能源發展,會提供稅收減免、生產補貼或強制混合比例的規定,這些措施會間接降低生質柴油在市場上的實際售價,使其更能與石化柴油競爭。所以,雖然單純看生產成本可能較高,但在政策扶持下,生質柴油在市場上仍能佔有一席之地。

為什麼選擇甲醇而不是乙醇作為反應物?

在生質柴油的酯交換反應中,甲醇之所以成為首選的醇類反應物,主要基於以下幾個考量:

第一,反應效率和活性。甲醇是分子量最小的醇類,這意味著它在與三酸甘油酯反應時,所需的摩爾量相對較少,而且其較小的分子結構也使得它更容易接近三酸甘油酯的酯鍵,從而促進反應的快速進行。實務上,使用甲醇通常能達到更高的酯交換率和更短的反應時間。

第二,成本效益。相較於乙醇,甲醇的生產成本通常更低,且供應量穩定。在工業大規模生產中,成本控制是至關重要的一環。雖然乙醇是一種可再生資源(可以透過發酵生產),但其生產成本和精製純化成本有時會更高,這就影響了生質柴油的整體經濟性。

第三,回收和純化。甲醇的沸點較低(約64.7°C),這使得在反應結束後,從甘油和粗生質柴油中回收未反應的甲醇相對容易,可以透過簡單的蒸餾進行。高效的甲醇回收不僅能降低原料消耗,也能減少後續純化和廢棄物處理的負擔。

雖然乙醇在某些方面也有其優勢,例如它是一種可再生醇,且毒性相對較低。但從目前工業化生產的角度來看,甲醇在反應效率、經濟性和回收便利性方面,仍然是酯交換反應的最佳選擇。

生質柴油的環境效益具體體現在哪些方面?

生質柴油被譽為「綠色燃料」,其環境效益是多方面的,這也是它獲得廣泛關注的主要原因。根據權威機構的研究指出,主要的環境效益體現在:

首先,也是最重要的一點,是減少溫室氣體排放。生質柴油在燃燒時雖然也會排放二氧化碳,但這些二氧化碳是在其原料(如植物)生長過程中從大氣中吸收的。因此,從「搖籃到墳墓」的整個生命週期來看,生質柴油的碳排放是「碳中性」或接近碳中性的,這對於減緩全球暖化具有顯著貢獻。根據不同的原料和生產工藝,生質柴油可以減少30%到80%的溫室氣體排放。

其次,它能顯著降低有害空氣污染物排放。與傳統石化柴油相比,生質柴油燃燒時產生的硫氧化物(SOx)幾乎為零,因為生質柴油本身幾乎不含硫。此外,它能有效減少懸浮微粒(PM)的排放,這些微粒是導致空氣污染和呼吸道疾病的重要因素。生質柴油還能減少一氧化碳和未燃燒碳氫化合物的排放,但氮氧化物(NOx)的排放可能會略有增加或持平,這也是業界在努力改善的一個方向。

第三,生質柴油是可再生資源。與依賴有限的化石燃料不同,生質柴油的原料(植物、動物脂肪、廢油)可以持續種植和產生,這為我們提供了一種可持續的能源選擇,有助於能源多樣化和國家能源安全。

最後,生質柴油具有良好的生物降解性,且毒性較低。這意味著如果發生洩漏,它對環境的污染程度遠低於傳統柴油,對土壤和水體的影響也較小,這對於生態環境來說無疑是個好消息。

廢食用油生產生質柴油有什麼特別的優勢?

利用廢食用油(俗稱回鍋油)來生產生質柴油,我個人認為是當前最受推崇,也最具發展潛力的一條路徑。它的優勢真的蠻多的,而且很具體:

第一個明顯的優勢就是「變廢為寶」。餐飲業每天產生大量的廢食用油,如果處理不當,會對環境造成嚴重污染,甚至可能回流到餐桌上形成食品安全問題。將這些廢油收集起來轉化為燃料,不僅解決了廢棄物處理的困擾,還創造了額外的經濟價值,這完全符合「循環經濟」的理念。

其次,原料成本相對較低。相較於新種植的油料作物,廢食用油的採購成本通常較低,甚至有些地區是需要支付處理費用的,這就為生質柴油的生產提供了成本上的競爭力。雖然廢油的前處理會複雜一些,但總體來看,其原料成本的優勢是顯而易見的。

第三,它不與糧食作物爭地。這是非常重要的一點!傳統上,生質燃料的生產曾引發「燃料與糧食競爭」的爭議,也就是說,為了生產燃料而大量種植玉米、大豆等作物,可能會推高糧食價格,影響糧食安全。而使用廢食用油,則完全避免了這個道德和資源分配上的困境,讓生質柴油的生產更加名正言順,也更符合永續發展的目標。

最後,從環境效益來看,利用廢食用油的生質柴油,其整個生命週期的碳足跡通常比使用新油料作物生產的生質柴油還要低。因為它減少了廢油處理過程中可能產生的甲烷等溫室氣體排放,同時也避免了種植新作物所需的土地開墾、肥料使用和農機耗能等環節。這使得廢食用油生質柴油成為一種真正的「超低碳」燃料選擇。