良率是什麼?從製造到成功的關鍵衡量指標,深度解析良率的奧秘

你是不是也曾遇到這樣的困惑呢?在某個生產會議上,老闆皺著眉頭問:「這次的良率怎麼這麼差?到底出了什麼問題?」或是你自己創業,好不容易接到大訂單,卻發現生產出來的產品有一大半都是不良品,心裡焦急萬分,不知道該怎麼辦。這時候,你一定會想,到底什麼是「良率」?它對我的事業、我的產品、我的成本,甚至我團隊的士氣,究竟有多大的影響?別擔心,今天就讓我們一起來好好聊聊這個看似簡單,實則蘊含大學問的「良率」吧!

Table of Contents

良率是什麼?一分鐘搞懂這個生產核心指標

良率(Yield Rate),簡單來說,就是衡量生產過程效率與品質的關鍵指標。它指的是在一個生產批次中,最終有多少百分比的產品是符合品質標準、可以被接受的「良品」。就像我們在做菜,投入了所有的食材,最終能端上桌、讓人滿意的那一道菜,相對於準備的所有食材,就是一種「良率」的概念。它直接反映了你的生產線有多「健康」、你的製造流程有多「穩定」、你的品質管理有多「到位」。

想像一下,當你投入100個原料準備生產100件產品,結果最終只有90件是合格的,那麼你的良率就是90%。聽起來好像很簡單,對吧?但這個數字背後,卻藏著巨大的學問,牽動著企業的成本、交期、客戶滿意度,甚至是市場競爭力呢!

良率怎麼算?簡單明瞭的公式與範例

良率的計算公式其實非常直觀,一點也不複雜:

良率 (%) = (良品數量 / 總生產數量) × 100%

舉個例子,假設一家電子工廠生產一批智慧型手機的主機板:

- 投入總生產數量:1,000 片主機板

- 經過測試,發現良品數量:950 片

- 不良品數量:50 片

那麼,這次生產的良率就是:

(950 片良品 / 1,000 片總生產數量) × 100% = 95%

這95%的良率,聽起來不錯,但如果不良品的處理成本很高,或者這50片不良品佔用了昂貴的材料和時間,那麼這5%的損失累積起來,長期來看可是相當可觀的呢!

良率,不只是一個數字:它背後的深層意義

良率不單純是一個冰冷的數字,它更是企業營運體質的「健康檢查報告」。當良率高,代表你的生產流程順暢,資源利用效率高,不良品率低;反之,良率低則意味著你的生產過程中存在著各種問題,無論是材料、設備、製程,還是人員操作,都可能潛藏著需要解決的瓶頸。

在我多年的觀察中,我發現很多企業老闆,一開始只看重「產能」和「交期」,卻常常忽略了「良率」這個核心指標。直到訂單量大增,卻發現生產成本居高不下,不良品堆積如山,客戶抱怨連連,這才意識到良率的重要性。良率是品質管理的最佳代言人,也是成本控制的守門員,更是企業永續發展的基石。

影響良率的五大關鍵因素,你不能不知道!

影響良率的因素千百種,錯綜複雜,但我們通常可以將它們歸納為人、機、料、法、環這五大方面,也就是大家常說的「5M1E」中的「人、機、料、法、環」加上「測量」。針對這些因素深入分析並找出潛在問題,是提升良率的基礎。

-

人 (Man):操作人員的技能與素質

「人」的因素往往是最容易被忽略,但也最具影響力的一環。操作員是否經過充分培訓?他們對操作規範是否熟悉?是否具備足夠的專業技能來處理突發狀況?操作失誤、疲勞、經驗不足、甚至是不負責任的態度,都可能導致產品品質下降,進而拉低良率。例如,一個經驗不足的新手在精密儀器操作上稍微偏差,就可能讓整批產品報廢。好的培訓、明確的操作手冊、以及適當的激勵機制,都能有效提升人員的表現。

-

機 (Machine):設備的狀況與維護

生產設備的穩定性、精準度與維護狀況,直接影響著產品的一致性與品質。老舊、磨損、校準不準確的設備,或是缺乏定期保養的機器,都可能導致產品尺寸偏差、功能異常,產生大量不良品。想像一台印刷機噴頭堵塞了,印出來的圖案肯定會糊掉。因此,定期的設備維護、校準,以及及時的故障排除,對於維持高良率至關重要。

-

料 (Material):原材料的品質與來源

「巧婦難為無米之炊」,原材料的品質是產品品質的基礎。如果原材料本身就存在瑕疵、規格不符,或是供應商的品質不穩定,那麼無論你的製程多麼完美,也很難生產出合格的產品。例如,使用不純的化學原料,最終產品的化學組成可能就不對。嚴格的進料檢驗(IQC)、選擇信譽良好的供應商,並與供應商建立穩定的合作關係,是確保原材料品質的關鍵。

-

法 (Method):生產製程與工藝

生產製程的設計是否合理?工藝流程是否穩定?操作規範是否清晰且易於執行?這些都是影響良率的核心因素。不完善的製程參數設定、不合理的流程順序、或者缺乏標準化的操作程序,都可能導致產品在生產過程中出現缺陷。比方說,電子元件焊接的溫度曲線不對,就可能導致虛焊或過熱損壞。持續地優化製程、建立標準作業流程(SOP),並進行製程能力分析(CpK),是提升良率不可或缺的環節。

-

環 (Environment):生產環境的影響

生產環境對某些精密產業的良率影響尤為巨大。例如,在半導體產業中,溫度、濕度、潔淨度(無塵室等級)甚至震動,任何一點細微的變化都可能導致產品報廢。而在一般製造業,灰塵、雜訊、光線不足等,也可能干擾生產或影響檢測。因此,針對特定產品的生產需求,創造並維持一個穩定且符合標準的生產環境,是確保良率的隱形關鍵。

不同種類的良率,看懂生產的每一個環節

在實際的生產管理中,「良率」並非只有一個籠統的數字,而是可以細分為多種不同的計算方式,幫助我們更精確地找出問題點。了解這些不同的良率計算方式,對於提升生產效率和品質管理有著莫大的助益。

-

一次通過良率 (First Pass Yield, FPY)

FPY 指的是產品在沒有任何返工、修復或重新測試的情況下,一次性就達到合格標準的比例。它直接反映了製程的穩健性。如果一個產品在組裝線上,首次測試就OK的比例是90%,那FPY就是90%。FPY越高,說明製程越穩定,返工成本越低。

-

最終良率 (Final Yield)

這是我們最常聽到的良率,它計算的是經過所有生產步驟(包括返工、修復)後,最終合格的產品數量佔總投入數量的比例。最終良率可能會比FPY高,因為它包含了經過修復後變成良品的數量。但我們要警惕的是,高最終良率不代表製程沒問題,如果它是靠大量返工換來的,那隱藏的成本和效率損失就非常大了。

-

滾動式吞吐良率 (Rolled Throughput Yield, RTY)

RTY 是一種更為嚴苛和全面的良率指標,它考慮的是產品在所有連續的製程步驟中,一次性通過且沒有任何缺陷的概率。如果一個產品要經過A、B、C三個製程,每個製程的FPY分別是FPYA、FPYB、FPYC,那麼RTY = FPYA × FPYB × FPYC。RTY能真實反映整個生產鏈條的綜合效率,任何一個環節的微小不良都會被放大,因此是衡量整體製程能力的金標準。

舉例來說,我們來看看FPY和最終良率的差別:

| 指標 | 定義 | 計算方式 | 代表意義 |

|---|---|---|---|

| 一次通過良率 (FPY) | 產品首次測試就合格的比例 | (第一次就合格的產品數 / 總投入數) × 100% | 製程穩定性與效率 |

| 最終良率 (Final Yield) | 經過所有修復後,最終合格的產品比例 | (最終合格產品數 / 總投入數) × 100% | 總體產出品質 |

| 滾動式吞吐良率 (RTY) | 產品連續通過所有製程,且無缺陷的概率 | FPY1 × FPY2 × … × FPYn | 整體生產鏈的綜合能力 |

從這個表格可以看出,光看最終良率有時候會讓人產生錯覺。一個工廠的最終良率可能高達99%,但如果它是靠著90%的FPY和大量的返修換來的,那其中的隱性成本和資源浪費就非常驚人了。因此,追求高FPY和RTY,才是真正提升良率的目標。

提升良率:從根本解決問題的策略與步驟

提升良率是一個系統性的工程,絕對不是頭痛醫頭、腳痛醫腳那麼簡單。它需要企業從上到下,全面地投入和持續地改善。根據我的經驗,這通常會包含以下幾個關鍵策略與步驟:

-

建立完善的數據收集與分析系統:

這是良率提升的基石。你必須知道不良品是如何產生、在哪個環節產生、以及不良品的具體形態和數量。透過生產過程中的即時數據收集,結合統計分析工具(如SPC統計製程管制、柏拉圖分析、魚骨圖),找出導致良率低下的根本原因(Root Cause)。例如,透過柏拉圖分析發現80%的不良品來自於20%的某個特定缺陷,那麼你就知道該集中資源解決哪個問題了。

-

優化與標準化製程:

一旦找出問題根源,接下來就是對症下藥。重新審視並優化生產流程,確保每一步都符合最佳實踐。建立詳盡且易於理解的標準作業程序(SOP),並確保所有操作人員都嚴格遵循。透過製程參數的精準設定、自動化程度的提升,減少人為誤差,提升製程的穩定性和重複性。這包括但不限於設備參數的微調、工具的更新、甚至生產線佈局的重新規劃。

-

加強品質管控與檢測:

在生產的各個關鍵節點設置有效的品質檢測點,進行嚴格的在線檢測(In-Process Inspection)和出貨檢測(Outgoing Quality Control, OQC)。導入更精密的檢測設備,運用自動光學檢測(AOI)等技術,提高檢測的準確性和效率。重點是,檢測不是為了「挑出」不良品,而是為了「預防」不良品的產生。當發現有不良趨勢時,應立即停線檢討,而不是等到最終產品出來才發現問題。

-

強化人員培訓與技能提升:

「人」是生產過程中不可或缺的環節。定期對生產、品管和維修人員進行專業技能培訓,確保他們熟練掌握最新的操作技術和品質標準。培養員工的品質意識和責任感,鼓勵他們主動發現問題並提出改善建議。一個訓練有素、積極主動的團隊,是實現高良率的關鍵。

-

實施供應鏈品質管理:

記住,你的產品品質很大程度上取決於你的原材料品質。因此,與供應商建立緊密的合作夥伴關係,共同提升原材料的品質。對供應商進行定期審核,要求他們提供品質證明,甚至協助他們改進生產製程,確保來料品質符合你的要求。好的供應商是高良率的基礎。

-

推動持續改善文化:

良率提升不是一蹴可幾的任務,它是一個永無止境的過程。建立「品質是所有人的責任」的企業文化,鼓勵員工參與到品質改善的過程中,例如實施小組改善活動、建議制度等。定期回顧良率數據,召開檢討會議,並將改善措施固化為標準,形成良性循環。這種持續改善的精神,也就是「PDCA循環」(Plan-Do-Check-Act),是保持競爭力的核心。

良率對企業營運的巨大影響:不只省錢,更是競爭力!

良率的高低,絕不僅僅影響生產現場的數字,它對整個企業的營運,有著深遠且全面的影響。這絕對不是危言聳聽,而是實實在在的商業法則。

-

直接影響生產成本:

這是最顯而易見的影響。良率低,意味著不良品多。這些不良品佔用了原材料、人工、設備運轉時間、能源,以及後續的檢測、返工、報廢處理等費用。每一個不良品,都是成本的累積。如果良率從90%提升到95%,看起來只提升了5%,但對於高價值產品或大規模生產而言,節省下來的成本將是天文數字,直接轉化為利潤。

-

影響產品交期與客戶滿意度:

不良品多,為了彌補訂單數量,你就需要花更多時間生產、檢測、返工,這直接導致交期延遲。客戶最不喜歡的,就是收不到貨或收到瑕疵品。交期不準、品質不穩,最終會讓客戶流失,品牌信譽受損。反之,高良率能確保準時交貨,提供高品質產品,大大提升客戶滿意度與忠誠度。

-

影響企業競爭力與市場地位:

在同質化競爭日益激烈的市場中,良率是企業能否脫穎而出的關鍵。高良率意味著你的產品品質更穩定,成本更具優勢,這讓你能夠在市場上提供更具競爭力的價格,或將省下的成本投入研發與創新,進一步拉開與競爭對手的差距。長此以往,高良率的企業更容易贏得市場份額,建立起品牌護城河。

-

影響資源利用效率:

低良率代表著大量的資源浪費,包括原材料、能源、人工工時、設備產能等。這些被浪費的資源如果能被有效利用,將可以創造更多的價值。提升良率,就是提升資源的利用效率,這對於追求永續發展和環保的現代企業來說,意義非凡。

我的觀點:良率是一種持續追求卓越的心態

從我的角度來看,「良率」不只是一個管理指標,它更是一種企業文化和經營哲學的體現。追求高良率的過程,其實就是不斷發現問題、分析問題、解決問題的過程。它迫使企業深入了解自己的每一個環節,從源頭上把控品質,而不是等到問題發生才來補救。這是一種精益求精、持續改善的「職人精神」。

一個真正把良率放在心上的企業,它的管理團隊會非常注重細節,會願意投入資源去培訓員工、維護設備、優化流程。這樣的企業,無論遇到多大的挑戰,都能憑藉其扎實的基礎和不斷學習的精神,在激烈的市場競爭中站穩腳跟,甚至脫穎而出。所以我常說,看一家企業的「體質」好不好,先看看它的「良率」就知道了。

常見相關問題與解答

良率多少才算好?

這是一個非常常見且重要的問題,但答案並不是一個簡單的數字,而是高度依賴於「產業別」、「產品複雜度」以及「製程階段」。

對於某些成熟、標準化且流程相對簡單的產業,例如印刷業、紡織業的基礎生產,或者一些初級加工品,良率達到99%甚至99.9%以上是常見且可接受的標準。因為這些製程變數少,容易控制,不良品發生的機率自然較低。

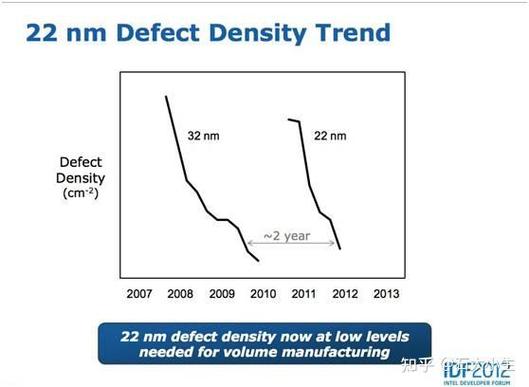

然而,若是在高科技、高精密度的產業,例如半導體製造、高階晶片封裝測試、精密光學鏡頭生產等,即使良率能達到90%就已經被視為非常優異的成就了。這是因為這些製程步驟繁多、環境要求極高、技術難度大,任何一個微小的塵埃或參數偏移都可能導致整個產品報廢。在這些領域,即使良率提高0.1%,都可能意味著數百萬甚至數千萬美元的成本節省。

此外,即使在同一個產品的生產流程中,不同製程階段的良率期望值也不同。例如,前端的晶圓製造良率可能因為工藝複雜度高而相對較低,但到了後端的組裝或包裝階段,由於變數較少,良率就應該非常接近100%。所以,評估良率好壞,一定要結合具體的情境和行業標準來判斷,不能一概而論。

良率低會有哪些具體影響?

良率偏低對企業造成的影響,可說是「牽一髮而動全身」,是多方面的、連鎖性的負面效應:

首先,最直接的就是成本飆升。不良品意味著原材料的浪費,這是最顯性的損失。此外,生產不良品也消耗了人工、水電、設備折舊等間接成本。更糟糕的是,不良品還需要額外的檢測、分類、返工(如果可返工的話)、報廢處理等,這些都是額外增加的隱性成本,侵蝕了企業的利潤空間。

其次,是交期延誤與客戶關係惡化。當良率低時,為了達到訂單量,工廠可能需要重新投產,這就必然導致生產週期拉長,無法按時交貨。在商業社會中,信譽是無價的,頻繁的交期延誤會嚴重損害企業的信譽,導致客戶不滿、訂單流失,甚至可能面臨違約賠償的風險。設想一下,如果你是一個客戶,你還會選擇一個老是遲交貨或產品有問題的供應商嗎?

再者,品牌形象與競爭力受損。低良率直接關聯著產品品質的不穩定。市場上充斥著有瑕疵的產品,會讓消費者對你的品牌產生負面印象,認為你的產品不可靠。在競爭激烈的市場中,這會讓你的產品失去優勢,市場份額逐步被競爭對手蠶食,長遠來看甚至可能導致企業的生存危機。

最後,還會對內部士氣造成打擊。員工們辛辛苦苦生產出來的東西卻因為品質問題被報廢,或是需要反覆返工,這種挫敗感會降低員工的生產積極性,影響團隊凝聚力,甚至可能導致人才流失。一個持續低良率的工廠,其內部往往瀰漫著一種沮喪和無力感。

製程改善跟良率提升有什麼關係?

製程改善(Process Improvement)和良率提升之間存在著直接且密不可分的核心關係,它們幾乎是同一枚硬幣的兩面。可以說,製程改善是提升良率最根本、最有效的手段。

生產過程中的各種變數,例如溫度控制、壓力設定、時間長短、組裝公差、人為操作的標準化程度等等,都構成了「製程」。當這些製程參數沒有被精確控制,或者流程本身存在缺陷時,就會導致產品在製造過程中出現不良。舉例來說,如果焊接的溫度過高或過低,都會導致焊點不牢固,進而影響產品功能。此時,對焊接製程的溫度曲線進行精確調整和優化,就是一種製程改善。

製程改善的目標就是減少變異性、消除浪費、提升效率、並最終穩定地產出高品質的產品。當製程更加穩定、更有能力始終如一地產出符合規格的產品時,不良品率自然就會降低,良率就會隨之提升。這是一個「治本」的方法,而不是「治標」。比起在終端檢測不良品然後返修,從源頭上把製程做得更完美,才是成本效益最高的。

許多企業會採用「六標準差 (Six Sigma)」、「精實生產 (Lean Manufacturing)」等方法論來推動製程改善,這些方法的核心目標之一,就是通過系統性地減少製程中的缺陷和變異,從而顯著提高良率。因此,要真正、長期地提升良率,必須從製程的設計、控制與優化著手,這是生產管理中不可動搖的黃金法則。

如何運用數據分析來提升良率?

數據分析在良率提升中扮演著「偵探」和「醫生」的角色,它能幫助我們找出病因並開出處方。現代製造業已經進入了「大數據」時代,充分利用生產過程中產生的海量數據,是提升良率的智慧之道。

首先,收集全面的數據是基礎。這包括每個工站的生產數量、不良數量、不良類型、發生時間、操作人員、設備參數、原材料批次等。這些數據可以透過自動化感測器、機台聯網(IoT)、生產執行系統(MES)等方式進行即時獲取。數據越詳盡、越即時,後續分析的準確性就越高。

接著,運用統計工具進行數據分析。常用的分析方法有:

- 柏拉圖分析(Pareto Chart):找出造成大部分不良問題的少數關鍵因素(80/20法則)。例如,發現80%的產品缺陷是由於兩種特定不良類型造成的,那麼就可以集中資源解決這兩種問題。

- 魚骨圖(Ishikawa Diagram / Fishbone Diagram):從人、機、料、法、環等多個維度,系統性地分析並列出所有可能導致不良的原因。這有助於團隊進行腦力激盪,找出潛在的根源。

- 控制圖(Control Charts):監控製程參數的變化趨勢,判斷製程是否處於統計控制狀態。如果數據點超出控制界限,就代表製程可能失控,需要立即介入調查。

- 散佈圖(Scatter Plot)與迴歸分析:分析不同變數之間的關係,例如,是否焊接溫度越高不良率就越高?透過數據的可視化,找出潛在的相關性,從而推斷因果關係。

- 直方圖(Histogram):了解數據的分佈狀況,觀察不良品是否集中在某個特定的數值區間。

透過這些分析工具,我們能夠從海量的數據中,抽絲剝繭地找出導致良率低下的根本原因(Root Cause)。一旦明確了根本原因,就可以針對性地制定改善方案,例如調整設備參數、修訂SOP、加強員工培訓等。隨後,再次透過數據監控改善措施的效果,形成一個「數據-分析-改善-驗證」的閉環循環,讓良率提升成為一個基於事實而非猜測的科學過程。

除了製造業,良率概念還適用於哪些領域?

雖然「良率」這個詞最常在製造業中被提起,但它的核心概念——「投入產出比」或「成功率」——其實適用於許多不同的領域,只是稱呼可能有所不同:

- 軟體開發業: 在軟體開發領域,我們可以將「良率」理解為「程式碼的無缺陷率」或「測試通過率」。開發出的軟體,如果Bug越少,第一次測試就通過的功能越多,那麼就可以說它的「良率」越高。高良率意味著更少的修復時間、更快的上線速度和更高的用戶滿意度。

- 服務業: 在服務業,良率可能體現在「客戶滿意度」、「首次問題解決率」或「服務達標率」。例如,客服中心接到100通電話,其中有90通第一次就解決了客戶的問題,那麼首次解決率就是90%。這就是服務業的「良率」體現。

- 農業: 農業中的良率可以是指「種子發芽率」、「作物產量對預期的達成率」或「無病蟲害的產品比例」。例如,播種100粒種子,最終有95粒成功發芽並成長,這就是發芽良率。

- 醫療業: 在醫療手術中,可以看作是「手術成功率」、「復發率」或「感染率」。當然,這涉及到人命,所以對「良率」的要求自然是近乎100%的嚴苛。

- 教育訓練: 在教育或培訓領域,良率可以是「學員的及格率」、「證照通過率」或「培訓後的技能應用成功率」。一個培訓課程如果能讓大部分學員成功掌握技能並應用到工作中,就可以說這個培訓的「良率」很高。

總之,只要涉及到「資源投入」與「期望產出」的活動,我們都可以借用「良率」這個概念來衡量其效率和品質。它幫助我們量化績效,找出流程中的瓶頸,進而推動持續改進,追求卓越。