百格試驗標準:塗層附著力評估的業界金標準與實務解析

小陳最近可真是焦頭爛額,他負責的批次塗裝件,好不容易通過了客戶嚴格的外觀檢查,結果在最終的「百格試驗」環節卻頻頻卡關。塗層附著力不佳,讓整批產品可能報廢,損失可不是開玩笑的。他不禁納悶:「這百格試驗到底是什麼?為什麼這麼重要?有沒有什麼辦法能確保每次都達到標準呢?」

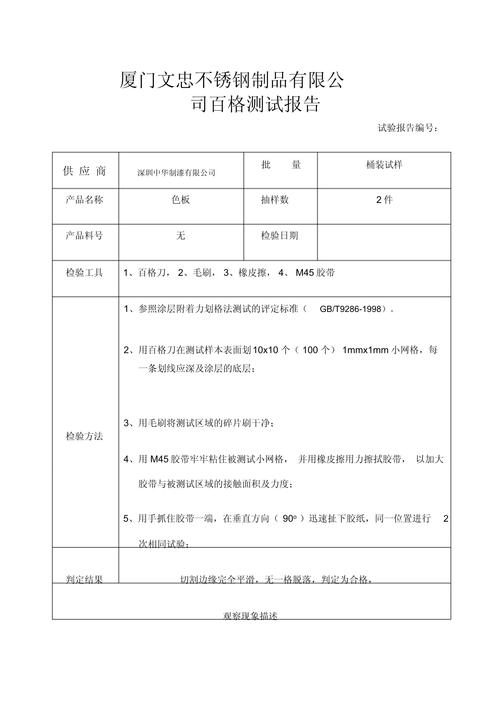

其實,小陳的困境正是許多製造業朋友會遇到的實際問題。百格試驗標準,又稱「十字切割法」或「網格切割法」,是業界廣泛使用來評估塗層在底材上附著力的非破壞性檢測方法。它透過特定工具在塗層表面劃出網格狀切口,再利用標準膠帶撕除,觀察剝落程度來判定塗層的附著力等級。這項試驗不僅簡便、快速,更能直觀地反映塗層與基材之間的結合強度,是品質控制和產品研發不可或缺的一環。簡單來說,它就是幫你確認,你辛苦塗上的那一層薄膜,到底有沒有牢牢地「黏」在產品表面,耐不耐得住日常的使用與考驗。

Table of Contents

何謂百格試驗標準?為何它如此重要?

百格試驗標準,顧名思義,就是有一套嚴謹的程序與評估規範,讓我們能夠客觀地量化塗層的附著力。它最核心的原理是透過機械切割的方式,在塗層表面製造出預設的應力集中點,模擬日常使用中可能遇到的外力作用。當刀具劃破塗層直至底材時,會在塗層內部產生切割應力。接著,透過特定黏性的膠帶將這些切割後的塗層小方塊黏起並撕除,如果附著力不佳,塗層就會隨著膠帶一起脫落,反之則會牢牢地黏附在底材上。

你可能會問,為什麼不能直接用手摳一摳、刮一刮就好了呢?這就是標準化的重要性了!「手摳」的力道因人而異,「刮」的深度也難以控制,這些主觀的判斷根本無法作為產品品質的依據。而百格試驗標準化了劃切工具、劃切方式、切割間距、膠帶類型、撕除角度甚至環境條件,確保了試驗結果的可重複性與可比較性。無論是供應商、製造商還是客戶,大家都能在同一個語言體系下溝通產品的附著力表現,這對於產品開發、生產監控、入料檢驗乃至於客訴處理,都有著舉足輕重的地位。

例如,一家電子產品製造商,如果外殼塗層的附著力不夠好,使用一段時間後,塗層可能就會開始剝落,不僅影響美觀,甚至可能影響產品的電氣性能或防護能力。又例如,在汽車製造領域,車身塗料的附著力直接關係到車漆的耐久性和抗腐蝕能力。因此,百格試驗不只是一個檢測步驟,它更是產品品質和使用者體驗的基石。

主流百格試驗標準知多少:ISO 2409 與 ASTM D3359 的深度剖析

談到百格試驗,就不得不提兩個國際上最廣泛採用的標準:ISO 2409 和 ASTM D3359。儘管兩者都旨在評估塗層附著力,但在操作細節和判讀上存在一些差異。理解這些差異,對於精確執行試驗和解讀結果至關重要。

ISO 2409:漆料與清漆—格紋試驗

ISO 2409(正式名稱為《Paints and varnishes — Cross-cut test》)是國際標準化組織(ISO)發布的標準,其適用範圍廣泛,尤其在歐洲和國際貿易中常見。它針對不同的塗層厚度推薦了不同的劃格間距,並且提供了清晰的六個等級(0級到5級)來評估附著力。

ASTM D3359:以膠帶測試測量塗膜附著力之標準試驗法

ASTM D3359(正式名稱為《Standard Test Methods for Measuring Adhesion by Tape Test》)是由美國材料試驗協會(ASTM)發布的標準,在北美地區和一些特定工業領域中更為普遍。這個標準也提供了兩種方法(Method A 和 Method B),其中Method B是我們通常所說的「百格試驗」或「十字切割法」。它的判讀等級是從5B到0B,與ISO的數字表示方式有所不同。

兩大標準的深度比較

雖然殊途同歸,但ISO 2409和ASTM D3359在細節上有不少值得注意的差異:

| 特性 | ISO 2409 ( Paints and varnishes — Cross-cut test) | ASTM D3359 (Method B – Cross-cut test) |

|---|---|---|

| 刀具類型 | 通常使用單刃或多刃(6刃或11刃)切割工具。 | 通常使用多刃(6刃或11刃)切割工具。 |

| 刀刃間距 | 根據塗層厚度設定:

|

根據塗層厚度設定:

|

| 切割次數 | 兩種互相垂直的切割,每組6次或11次切割。 | 兩種互相垂直的切割,每組6次或11次切割。 |

| 網格數量 | 根據刀刃數,形成25或100個方格。 | 根據刀刃數,形成25或100個方格。 |

| 切割方向 | 兩組切割線應相互垂直。 | 兩組切割線應相互垂直。 |

| 膠帶要求 | 通常要求黏性為(10 ± 1) N/25 mm 的壓敏膠帶。 | 通常要求符合ASTM D1000或ASTM D2197的半透明壓敏膠帶。知名品牌如3M Scotch 610/898/8988通常被採用。 |

| 撕膠帶角度 | 60度左右。 | 接近180度。 |

| 撕膠帶速度 | 快速且平穩,約0.5秒到1秒。 | 快速且平穩,約0.5秒到1秒。 |

| 判讀等級 | 0級(最佳)至5級(最差)。 | 5B(最佳)至0B(最差)。 |

| 主要應用 | 全球廣泛使用,尤其在歐洲和國際貿易。 | 北美地區更為普遍,尤其在美國市場。 |

從我的經驗來看,選擇哪種標準往往取決於你的客戶要求和產品的主要銷售市場。如果你面向的是歐洲市場或全球供應鏈,ISO 2409可能是更常見的選擇。而如果你的產品主要銷往美國或與美國客戶合作,那麼ASTM D3359則更具代表性。當然,也有許多公司為了兼容性,會同時參考兩者的要求來進行檢測。關鍵在於,一旦選定,就必須嚴格遵循該標準的所有細節,這樣才能確保結果的有效性和可靠性。

執行百格試驗:從準備到判讀的黃金流程

百格試驗雖然看起來簡單,但魔鬼藏在細節裡。每一個步驟的精準執行,都直接影響最終的判讀結果。以下是我整理的黃金流程,希望能幫助大家更好地掌握這項技術。

試驗前準備:工欲善其事,必先利其器

在開始劃切之前,充足的準備是成功的關鍵。這不僅是為了符合標準,更是為了確保試驗結果的準確性與可重複性。

- 百格刀具: 這是核心工具。根據塗層厚度和所選標準(ISO或ASTM),選擇合適的單刃或多刃(通常是6刃或11刃)百格刀。刀刃的鋒利度至關重要,鈍化的刀刃會導致切割不徹底,影響結果。請定期檢查和更換刀刃,建議購買知名品牌如Elcometer、BYK等,確保品質。

- 尺規: 用於引導百格刀劃切,確保切割線筆直且平行。

- 標準膠帶: 根據所選標準,使用黏性符合要求的透明壓敏膠帶。例如,ASTM D3359通常建議使用3M Scotch 610(透明膠帶)、898或8988(纖維膠帶)。膠帶的黏性是固定的,如果隨意更換,會嚴重影響試驗結果。膠帶應保存在適當的溫濕度下,避免陽光直射和過期。

- 軟毛刷或氣吹: 用於清除劃切後殘留在網格中的碎屑,確保觀察區域乾淨。

- 放大鏡: 通常建議使用10倍或以上的放大鏡,以便清晰地觀察網格邊緣的剝落情況。有些標準會指定在特定放大倍率下進行觀察。

- 試片: 試驗樣品必須是塗層均勻、固化完全且表面平整的。試驗前應將試片放置在規定的環境(如溫度23±2°C,相對濕度50±5%)中至少24小時進行調濕,以消除環境差異對結果的影響。

- 清潔劑: 適用於待測塗層的清潔溶劑,如異丙醇,用於清潔試驗區域。

操作步驟詳解:每一步都影響結果的精準性

- 清潔試驗區域: 使用適當的清潔劑(如異丙醇)輕輕擦拭待測區域,去除油污、灰塵等可能影響附著力的雜質。待表面乾燥後方可進行下一步。

- 劃切第一組平行線:

- 將試片平穩放置在堅硬且平坦的檯面上。

- 將百格刀或帶有單刃刀的尺規穩固地壓在試片上,確保刀刃與塗層表面垂直。

- 施加均勻的壓力,確保刀刃穿透塗層直至底材。壓力不足可能導致切割不完全,過大則可能導致底材變形。這一步的壓力控制非常關鍵,需要多加練習才能掌握。

- 以穩定且均勻的速度,一次性劃過塗層,形成第一組平行切割線。ISO 2409要求切割速度約為20-40 mm/s。

- 清除碎屑: 使用軟毛刷或氣吹輕輕拂去切口周圍的塗層碎屑。切記不要用力過猛,以免損傷切割好的網格。

- 劃切第二組平行線:

- 旋轉試片90度,使第二組切割線與第一組線垂直。

- 重複步驟2,在相同位置上進行劃切,形成一個完整的網格圖案。此時,你會看到一個由25個或100個小方格組成的網格。

- 再次清除碎屑: 再次輕柔地清除所有鬆散的塗層碎屑。

- 貼上標準膠帶:

- 取一段約75毫米長的標準膠帶。

- 將膠帶中央對準切割好的網格區域,緩慢且均勻地貼在網格上。避免膠帶內有氣泡。

- 用手指或橡膠刮刀沿著膠帶的方向,均勻施壓,確保膠帶與塗層充分接觸,特別是壓實切割線區域,消除所有氣泡。壓力應持續約5秒鐘,讓膠帶的黏性充分作用。

- 根據標準要求,靜置一段時間(例如ASTM D3359建議靜置90±30秒)。

- 撕除膠帶:

- 在靜置時間結束後,用一隻手穩住試片,用另一隻手握住膠帶的末端。

- 以約0.5秒到1秒的速度,將膠帶以接近60度(ISO)或180度(ASTM)的角度,迅速且平穩地撕離塗層表面。注意,撕除速度要快而穩定,不可猶豫或中途停頓,否則會影響結果。

- 觀察與判讀:

- 使用放大鏡(通常是10倍)仔細檢查網格區域,評估塗層剝落的程度。

- 將觀察結果與所選標準的等級描述進行比對,判定附著力等級。

- 通常建議在三個不同位置進行百格試驗,並記錄其平均結果。如果結果差異過大,需要重新檢查操作過程。

判讀標準:百格結果的分級奧秘

這是百格試驗的最後一步,也是最需要經驗判斷的一步。無論是ISO還是ASTM標準,其分級都是為了量化剝落的面積或程度,從而評估附著力。

ISO 2409 分級(0級至5級)

| 等級 | 描述 | 剝落面積百分比 |

|---|---|---|

| 0級 | 切口邊緣完全光滑,任何網格邊緣或網格交匯處均無塗層剝落。 | 0% |

| 1級 | 在切口交匯處有輕微的塗層剝落,切割區域的剝落面積不超過5%。 | 小於5% |

| 2級 | 在切口邊緣和交匯處有塗層剝落,但總剝落面積介於5%到15%之間。 | 5% – 15% |

| 3級 | 沿著切口邊緣,或部分或完全沿著網格,有部分塗層剝落,總剝落面積介於15%到35%之間。 | 15% – 35% |

| 4級 | 沿著切口邊緣,或部分或完全沿著網格,有大面積塗層剝落,但總剝落面積介於35%到65%之間。 | 35% – 65% |

| 5級 | 沿著切口邊緣和/或在許多網格內,有大塊塗層剝落,總剝落面積超過65%。 | 大於65% |

我的評論:ISO的0級是最高標準,代表塗層附著力極佳。在實際生產中,能達到0級當然最好,但很多時候1級甚至2級也可能是可接受的,這取決於產品的具體應用和客戶要求。

ASTM D3359 分級(5B至0B)

| 等級 | 描述 | 剝落面積百分比 |

|---|---|---|

| 5B | 切口邊緣完全光滑,任何網格邊緣或網格交匯處均無塗層剝落。 | 0% |

| 4B | 在切口交匯處有小塊塗層剝落,但總剝落面積小於5%。 | 小於5% |

| 3B | 在切口邊緣和/或切口交匯處有塗層剝落,但總剝落面積介於5%到15%之間。 | 5% – 15% |

| 2B | 在切口邊緣和/或切口交匯處有塗層剝落,且部分網格也開始剝落,總剝落面積介於15%到35%之間。 | 15% – 35% |

| 1B | 在切口邊緣和/或切口交匯處有大塊塗層剝落,且大量網格剝落,總剝落面積介於35%到65%之間。 | 35% – 65% |

| 0B | 在切口邊緣和/或在許多網格內,有大塊塗層剝落,總剝落面積超過65%。 | 大於65% |

我的評論:ASTM的5B也是最佳等級,其數字越大代表附著力越好,這與ISO是相反的。在實際操作中,我發現判讀時往往最難的就是介於兩個等級之間的模糊區。這時候,我會建議參考更多圖片範例,並且讓多位操作人員獨立判讀,取其平均值或以較差的結果為準,以確保品質的嚴謹性。

專業建議: 在判讀時,不僅要看剝落的面積,還要觀察剝落的形態。如果剝落呈現整齊的塊狀,可能說明塗層內部凝聚力不足;如果剝落參差不齊,則可能說明與底材的界面附著力有問題。這些細節能為你後續的製程優化提供寶貴線索。

影響百格試驗結果的關鍵因素與實務考量

百格試驗結果的波動,往往不是單一因素造成的,它是一個系統性的工程。以下是我在長期的實務經驗中,總結出影響結果的幾個關鍵點:

- 塗層厚度: 這是一個極為重要的因素!塗層太厚或太薄都會影響結果。太厚的塗層在切割時更容易產生內應力導致開裂或剝落,尤其是當其超過標準所建議的厚度上限時,結果會嚴重失真。標準之所以對不同厚度有不同間距要求,就是考慮到這一點。

- 塗層固化程度: 塗層是否完全固化是影響附著力的決定性因素。固化不足,塗層分子鏈尚未完全交聯,會導致附著力差,容易剝落。固化過度(例如烘烤溫度過高或時間過長),也可能導致塗層變脆,同樣影響附著力。因此,嚴格控制固化條件至關重要。

- 底材特性與前處理: 底材的材質、表面粗糙度、清潔度以及是否有正確的前處理(如打磨、除油、化學轉化膜等),都直接影響塗層與底材的結合力。底材表面有油污、灰塵、氧化層或脫模劑殘留,都會導致附著力嚴重下降。這就好像在光滑的玻璃上塗漆,很難附著一樣。

- 環境溫濕度: 試驗時的環境溫濕度會影響塗層的韌性、膠帶的黏性,甚至底材的吸濕情況。因此,標準都規定了試驗應在相對恆定的溫濕度條件下進行。例如,塗層在低溫下可能變脆,在高濕度下則可能吸濕膨脹。

- 操作人員技術與經驗: 這是最常被忽略但影響巨大的因素!劃切壓力、速度、膠帶貼附的均勻性、撕除的穩定性與角度,這些都需要操作人員憑藉經驗和手感來控制。不同的操作人員,即使使用相同的設備,也可能得出不同的結果。因此,對操作人員進行專業培訓並定期校準操作手法非常必要。

- 刀具狀態: 刀刃的鋒利度是核心!鈍化的刀刃會導致切割線不夠清晰,產生毛邊,甚至無法完全穿透塗層,使後續的膠帶測試無從談起。許多公司會定期更換刀刃,或者在發現切割線不連續、有拖曳痕跡時立即更換。

- 膠帶選擇與儲存: 前面已經強調,膠帶必須符合標準要求。不同品牌、不同型號的膠帶,其黏性差異可能很大。即使是同一型號,如果儲存不當(受潮、受熱或過期),黏性也會發生變化。

我的建議:為了優化百格試驗的結果,並確保其穩定可靠,我會建議大家:

- 建立標準操作SOP: 將上述所有步驟和注意事項都寫入SOP,並嚴格執行。

- 定期培訓與考核: 對操作人員進行專業培訓,並定期進行操作考核,確保每個人都能熟練掌握。

- 設備維護與校準: 定期檢查和校準百格刀具,確保刀刃鋒利。膠帶應妥善保存,避免過期。

- 環境控制: 在穩定的溫濕度環境下進行試驗。

- 試驗結果追溯: 對於不符合標準的結果,應立即追溯其原因,是製程問題?還是前處理問題?或是塗料本身的問題?這才能真正解決附著力問題的根源。

百格試驗的局限性與補充檢測

儘管百格試驗被譽為塗層附著力評估的「金標準」,但我們也必須認識到它的局限性。它並不是萬能的,它主要評估的是塗層與底材在特定切割和剝離作用下的結合力。它無法全面反映塗層的所有性能,例如:

- 無法評估塗層的整體機械性能: 百格試驗不能直接告訴你塗層的耐磨性、硬度、柔韌性或衝擊強度。這些都需要其他專門的測試來評估。例如,一個塗層可能百格測試結果很好,但卻不耐刮擦。

- 對某些極硬或極軟的塗層不適用: 對於非常硬的陶瓷塗層或金屬噴塗層,可能很難用百格刀有效切割至底材。而對於非常軟的彈性塗層,切割後可能不會形成清晰的網格,或者膠帶撕除時會拉伸變形,影響判讀。

- 只評估單一方向的附著力: 百格試驗是透過垂直於表面的切割和拉離來評估的,但實際應用中,塗層可能還會遇到剪切力、扭轉力等,這些是百格試驗無法模擬的。

因此,在許多要求嚴格的應用中,百格試驗通常會與其他檢測方法結合使用,以提供更全面的塗層性能評估:

- 拉拔試驗(Pull-off Adhesion Test): 根據ISO 4624或ASTM D4541標準,透過黏貼一個固定尺寸的測試柱(dolly)在塗層表面,然後用專用儀器垂直拉離,記錄剝離所需的力。這種方法提供了定量的附著力數據(MPa或psi),對於高附著力塗層特別有用,但試樣會被破壞。

- 鉛筆硬度試驗(Pencil Hardness Test): 根據ISO 15184或ASTM D3363標準,用不同硬度等級的鉛筆在塗層表面施加規定壓力進行劃痕,評估塗層的抗刮擦能力。

- 衝擊試驗(Impact Test): 根據ISO 6272或ASTM D2794標準,用規定重量的重錘從一定高度自由落下,衝擊塗層表面,評估塗層的柔韌性和抗衝擊能力。

- 耐磨試驗(Abrasion Resistance Test): 如Taber磨耗試驗,評估塗層在摩擦作用下的耐久性。

我的觀點是:百格試驗是個很好的「篩選器」和「快速判斷工具」,但它不是終極答案。對於關鍵應用,必須結合多種測試方法,才能確保塗層的綜合性能符合產品需求。這就像醫生看病,單憑體溫無法診斷所有疾病,還需要結合血壓、化驗等多方面指標。

結語:百格試驗,品質保證的堅實基礎

回過頭來看小陳的困境,他可能在劃切壓力的控制上不夠穩定,或是使用的刀片已經鈍化,甚至可能是塗層固化條件沒有達到最佳狀態。百格試驗,這看似簡單的幾個步驟,卻蘊藏著深厚的原理和實踐智慧。它不僅是判斷塗層附著力好壞的工具,更是一種品質控制的思維,提醒我們關注製程中的每一個細節,確保從底材前處理到塗層固化的每一步都達到最佳狀態。

理解並掌握百格試驗標準,不僅能幫助我們更好地評估產品品質,更能為產品的研發改進、製程優化提供寶貴的數據支持。它提醒我們,好產品不僅要外觀光鮮亮麗,內在的「附著力」更是其持久耐用的基石。所以,別再小看這幾道劃痕和一張膠帶了,它們可是守護產品品質的忠實衛士呢!

常見問題與深度解答

百格刀片多久需要更換?有沒有明確的壽命規定?

百格刀片的更換頻率沒有一個絕對的「壽命規定」,因為它受到多種因素的影響:

- 使用頻率: 如果每天都進行大量測試,刀片磨損自然快。

- 塗層硬度: 測試較硬的塗層(如陶瓷、金屬塗層)會比測試軟性塗層(如橡膠漆)更快地磨損刀片。

- 底材材質: 如果刀片不慎劃到底材(尤其是一些較硬的金屬底材),也會加速磨損。

- 操作手法: 過大的劃切壓力會加速刀片磨損。

判斷標準: 我通常建議以「肉眼觀察」和「切割效果」來判斷。

- 肉眼觀察: 使用放大鏡檢查刀刃,如果發現刀刃邊緣出現毛邊、崩口或明顯鈍化,就應該更換。

- 切割效果: 如果在劃切時感覺阻力增大,切割線不再清晰銳利,而是出現毛邊、斷裂或切割不徹底的情況,這就是明顯的更換信號。好的切割線應該是乾淨利落,沒有鋸齒狀。

在實際生產中,許多公司會建立自己的刀片更換週期,例如:每測試500次樣品更換,或者每週檢查一次。對於追求高精度和穩定性的實驗室,甚至可能每次測試前都會檢查。定期更換刀片,是確保百格試驗結果準確性和可重複性的基本保障,這筆耗材的投入絕對是值得的。

膠帶的選擇對結果影響大嗎?可以使用普通的文具膠帶嗎?

膠帶的選擇對百格試驗結果的影響非常!非常!非常!大,絕對不可以使用普通的文具膠帶。

原因在於:

- 黏性不穩定: 普通文具膠帶的黏性沒有經過嚴格標準化,其批次間差異可能很大,且容易受環境(溫濕度)影響。而百格試驗要求使用的是「標準壓敏膠帶」,其黏性(通常是每25mm寬度多少牛頓的剝離力)都有嚴格規定。例如,ASTM D3359推薦的3M Scotch 610、898等膠帶,都是經過特殊設計和品管,黏性穩定可靠。

- 撕除特性: 標準膠帶的背襯材料和膠層配方都經過優化,確保在快速撕除時能以均勻的方式將塗層拉起,不會發生膠層殘留或撕裂不均勻的情況。普通文具膠帶可能會有膠層殘留、背襯斷裂等問題。

- 透明度: 標準膠帶通常要求是透明的,以便在貼合後觀察氣泡,並在撕除後透過膠帶背面觀察剝落的塗層情況,這對判讀非常重要。

如果使用非標準膠帶,即使操作手法完全正確,結果也會毫無參考價值,甚至會導致錯誤的判斷,進而影響產品品質。我個人建議,務必從信譽良好的供應商處購買符合相應標準(ISO或ASTM)要求的專用百格試驗膠帶,並且嚴格按照其儲存要求進行存放,避免受潮、受熱或過期。

為什麼我的百格測試結果會重複性差?

百格測試結果重複性差是一個常見的痛點,通常是由於以下一個或多個因素造成的:

- 操作人員差異: 這是最主要的原因。劃切壓力、速度、角度,貼膠帶的均勻性,撕膠帶的角度和速度,這些都需要精準控制。不同操作人員的手感和習慣會導致顯著差異。解決方案是:嚴格培訓,定期內部比對測試,甚至引入自動化百格儀來消除人為因素。

- 刀具狀態: 刀刃的磨損或鈍化是另一個常見原因。刀刃不夠鋒利會導致切割不徹底,或者產生毛邊,使得膠帶剝離時的受力不均,導致結果不穩。請定期檢查和更換刀刃。

- 試片不均勻: 塗層厚度不均勻、表面清潔度不一致、固化程度有差異,都會導致同一試片不同位置的附著力表現不同。這要求在製程中就確保塗層的均勻性和穩定性。

- 環境條件波動: 試驗時的溫度和濕度變化會影響塗層的韌性以及膠帶的黏性。例如,高濕度可能導致塗層吸濕膨脹,低溫可能使塗層變脆。確保在標準規定的環境下進行測試至關重要。

- 膠帶問題: 如前所述,膠帶黏性不穩定、過期或儲存不當都會影響結果。確保使用符合標準的新鮮膠帶。

- 判讀主觀性: 尤其是在等級邊界模糊時,不同人可能會有不同的判斷。建議建立一套內部判讀的參考圖庫,並定期進行判讀一致性訓練。

我的經驗是,當遇到重複性差的問題時,我會先從「人」(操作SOP是否嚴格執行、人員是否熟練)和「設備」(刀具是否鋒利、膠帶是否符合要求)這兩個方面著手排查,這往往能解決大部分問題。

我的塗層已經很硬了,為什麼百格測試還是差?

塗層的硬度與其附著力並不是簡單的線性關係,它們是兩個不同的物理特性。塗層很硬,僅代表其表面耐刮擦、耐磨損的能力可能較好,但這並不代表它能牢牢地附著在底材上。就像一塊非常堅硬的石頭,如果它沒有被水泥牢固地黏在牆上,它還是會掉下來。

如果硬度很高但百格測試結果差,最常見的原因是:

- 附著力界面問題: 儘管塗層本身很硬,但如果其與底材之間的界面結合力不足,在百格刀切割和膠帶剝離的應力作用下,塗層仍然會從界面處脫落。這通常與底材的前處理不足(如清潔不徹底、未活化表面、化學轉化膜不良等)有關。

- 塗層內部內聚力問題: 有些塗層可能固化過度,導致其變得非常脆。在這種情況下,雖然塗層與底材的結合可能還不錯,但塗層自身在受到切割應力時,會從其內部發生脆性斷裂,導致網格內的小方塊破碎剝落。這時候你撕下來的可能不是整個方塊,而是許多細小的碎屑。

- 塗層厚度不適當: 對於極硬的塗層,如果其厚度超過了百格測試標準所建議的上限,切割時會產生過大的內部應力,導致即使附著力本身尚可,也因塗層脆性斷裂而表現出差的結果。

解決方案:

- 檢查底材前處理工藝,確保其符合要求。

- 優化塗層固化條件,避免過度固化導致塗層發脆。

- 如果塗層實在太硬或太脆,百格測試可能不再是最合適的評估方法,可以考慮採用拉拔試驗(Pull-off Adhesion Test)來獲得定量的附著力數據,這對於高硬度塗層通常更為適用。

在不同標準之間(如ISO 2409與ASTM D3359),結果如何轉換或比較?

在ISO 2409和ASTM D3359之間,由於其操作細節(如劃格間距、膠帶黏性、撕膠帶角度)和判讀分級體系(0-5級對應5B-0B)存在差異,因此**理論上是不能直接進行精確的「轉換」或「對應比較」的**。它們是兩個獨立的標準,各自有其特定的測試條件和結果解釋。

儘管如此,我們可以觀察到它們在概念上是趨於一致的:

- ISO 0級和ASTM 5B都代表最佳的附著力,即沒有任何剝落。

- ISO 5級和ASTM 0B都代表最差的附著力,即大部分區域都已剝落。

在實際應用中,如果客戶要求同時滿足兩個標準,或者產品需要在不同市場之間流通,通常的做法是:

- 分別進行測試: 嚴格按照各自標準的要求,分別進行ISO 2409和ASTM D3359測試。這樣你會得到兩組不同的結果,各自獨立判斷是否符合其標準的要求。這也是最嚴謹和推薦的做法。

- 內部建立比對參考: 許多公司會自行進行大量的試驗比對,在內部建立一套非官方的「經驗轉換」參考。例如,他們可能會發現,在他們的特定產品和製程下,達到ISO 1級的產品通常也能達到ASTM 4B或5B。但這種轉換僅限於內部參考,不能作為對外宣稱的官方依據,因為它沒有標準化數據支持,並且高度依賴於具體的材料體系和製程條件。

- 協議統一標準: 在供應鏈合作中,最好在採購協議或技術規格書中明確指定採用哪一個百格試驗標準,避免混淆。如果必須同時考慮,則明確雙方都接受的各自標準的合格範圍。

因此,我的建議是:**不要試圖在兩個標準之間進行數據上的直接轉換。** 應該將它們視為獨立的檢測方法,並根據客戶要求或產品市場來選擇並嚴格執行相應的標準。如果出於內部參考或理解,可以進行大量的實驗數據累積,來觀察兩者結果的趨勢性關聯,但這不是標準意義上的「轉換」。